تولید مخازن پلی اتیلن به روش دورانی یکی از فرآیندهای کلیدی در صنعت پلاستیک محسوب میشود که به دلیل قابلیتهای منحصر به فردش, اهمیت بسیاری دارد. این روش که شامل مراحل متعددی است, با تبدیل گرانولهای پلی اتیلن به پودر و ریختن آن درون قالبهای چندتکه آغاز میشود. سپس با چرخش قالبها درون کوره و اعمال حرارت, پودر ذوب شده و به شکل قالب در میآید. پس از خروج از کوره و خنک شدن محصول, ضایعات برش داده شده و محصول نهایی برای کنترل کیفیت آماده میشود. این فرآیند به دلیل انعطافپذیری بالا در طراحی و امکان تولید چندلایه, بهینهترین روش برای تولید مخازن با کیفیت بالا به شمار میآید. شرکت رادمان پلاست با بهرهگیری از این روش توانسته است مخازنی مقاوم و با دوام در لیتراژ های متفاوت تولید کند که در صنایع مختلف کاربردهای گستردهای دارند. شما میتوانید برای اطلاع از قیمت مخزن آب ۵۰۰۰ لیتری با نمایندگان رادمان پلاست تماس بگیرید.

مراحل اولیه تولید مخزن پلی اتیلن چگونه انجام می شود ؟

انتخاب مواد اولیه

انتخاب مواد اولیه یکی از مهمترین مراحل در تولید مخزن پلی اتیلن است. برای تولید این مخازن, معمولاً از پلیاتیلن با گرید HDPE 3840 استفاده میشود. این مواد دارای ویژگیهایی چون مقاومت بالا در برابر فشار و عوامل شیمیایی هستند. همچنین, این مواد غیر سمی بوده و سطح صاف و قابل شستشویی دارند که باعث میشود دوام و طول عمر بالایی داشته باشند. به همین دلیل, پلیاتیلن HDPE 3840 به گزینهای محبوب برای ذخیرهسازی آب و مواد شیمیایی تبدیل شده است.

تبدیل گرانول به پودر

مرحله بعدی در فرآیند تولید مخازن پلی اتیلن, تبدیل گرانول به پودر است. این فرآیند از طریق روش روتیشنال مدلینگ (Rotational Molding) انجام میشود. این روش امکان ساخت مخازن بدون درز و یکپارچه را فراهم میکند و همچنین به تنظیم ضخامت دیوارهها در حین تولید کمک میکند. از طریق کنترل ضخامت دیوارهها, کیفیت و استحکام مخازن بهبود مییابد و از هدررفت مواد اولیه جلوگیری میشود.

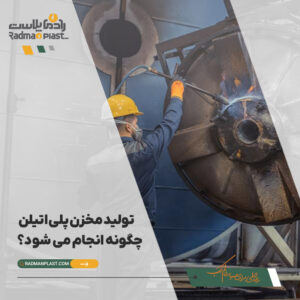

آمادهسازی قالبها

آمادهسازی قالبها یکی از مراحل کلیدی در تولید مخزن پلی اتیلن است. این مرحله شامل طراحی و ساخت قالبهای مخصوص برای شکلگیری نهایی مخازن میباشد. استفاده از فناوریهای پیشرفته در این مرحله, کیفیت محصولات را تضمین میکند. همچنین, این فناوریها امکان تولید انبوه و کاهش زمان تولید را فراهم میآورند. به این ترتیب, تولیدکنندگان میتوانند مخازن با ظرفیتهای مختلف و به شکلهای متنوع را با هزینه کمتر و سرعت بیشتری تولید کنند.

فرآیند قالبگیری و چرخش

ریختن پودر پلی اتیلن در قالب

در فرآیند قالبگیری دورانی, اولین مرحله مهم ریختن پودر پلی اتیلن در قالب است. در این مرحله, باید دقت زیادی به خرج داد تا پودر به طور یکنواخت در قالب توزیع شود. انتخاب صحیح نوع پودر و رعایت شرایط ریختن میتواند تأثیر بسزایی بر کیفیت نهایی محصول داشته باشد. ترکیب یکنواخت و توزیع مناسب پودر در قالب نه تنها از ایجاد ساختارهای ناکارآمد جلوگیری میکند, بلکه به بهبود خواص مکانیکی و حرارتی محصول نیز کمک میکند.

چرخش قالبها درون کوره

مرحله بعدی, چرخش قالبها درون کوره است. در این مرحله, کنترل دما و زمان چرخش بسیار حیاتی است. چرخش قالبها باعث میشود که پودر پلی اتیلن به طور یکنواخت گرم شده و ذوب گردد. سرعت چرخش و دما باید به دقت تنظیم شوند تا از ایجاد ساختارهای بلوری ناخواسته و تخریب داخلی جلوگیری شود. این فرآیند به بهبود خواص مکانیکی و حرارتی محصول کمک میکند.

ذوب و شکلگیری پودر

پس از چرخش قالبها در کوره, پودر پلی اتیلن شروع به ذوب و شکلگیری میکند. در این مرحله, کنترل دقیق دما و زمان چرخش بسیار مهم است. سرعت سرد کردن قالب نیز نقش مهمی در ویژگیهای نهایی محصول ایفا میکند. سرد کردن سریع معمولاً منجر به کاهش بلورینگی و بهبود خواص مکانیکی میشود, در حالی که سرد کردن آهسته میتواند باعث ایجاد ساختارهای ناکارآمد و کاهش کیفیت محصول نهایی گردد.

نکات کلیدی تولید مخزن پلی اتیلن در فرآیند قالبگیری و چرخش

- انتخاب صحیح نوع پودر پلی اتیلن

- توزیع یکنواخت پودر در قالب

- کنترل دقیق دما و زمان چرخش

- سرد کردن مناسب برای جلوگیری از ایجاد ساختارهای ناکارآمد

رعایت این نکات میتواند منجر به تولید محصولاتی با کیفیت بالا و خواص مکانیکی و حرارتی بهتر شود. فرآیند قالبگیری و چرخش یکی از روشهای موثر در تولید مخازن پلی اتیلن است که با دقت و کنترل صحیح مراحل مختلف آن, میتوان به نتایج مطلوب دست یافت.

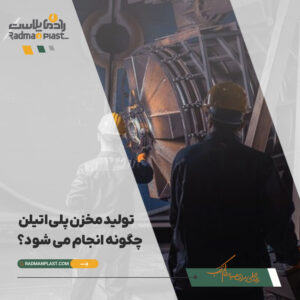

خروج از کوره و عملیات خنکسازی در تولید مخزن پلی اتیلن

خروج قالبها از کوره

یکی از مراحل مهم در تولید مخازن پلی اتیلن مخصوصا تانکر زیر پله ای , خروج قالبها از کوره است. این مرحله به دلیل تأثیر مستقیم بر کیفیت نهایی محصول و زمان تولید, اهمیت زیادی دارد. قالبها نقش مبدلهای حرارتی را ایفا میکنند و گرمای موجود در پلاستیک مذاب را به محیط خنککننده منتقل میکنند. انتخاب صحیح سیستم خنککننده, مثل چیلر یا برج خنککننده, میتواند زمان لازم برای خنکسازی را به طرز چشمگیری کاهش دهد و بهرهوری تولید را افزایش دهد.

خنکسازی محصول

پس از خروج قالبها از کوره, مرحله خنکسازی محصول آغاز میشود. در این مرحله, استفاده از آب سرد به عنوان عامل خنککننده معمول است. دمای پلاستیک باید به سرعت کاهش یابد تا از بروز عیوب سطحی و ساختاری در محصول جلوگیری شود. خنکسازی موثر به گونهای انجام میشود که ضمن حفظ کیفیت محصول, زمان چرخه تولید نیز به حداقل برسد. کنترل دقیق دما و استفاده از تجهیزات مناسب از اهمیت ویژهای برخوردار است.

روشهای خنکسازی:

- استفاده از چیلر (Chiller)

- استفاده از برج خنککننده

- استفاده از آب سرد

برش ضایعات

برش ضایعات, مرحله تکمیلی در فرآیند تولید مخازن پلی اتیلن است که به منظور استفاده بهینه از مواد اولیه و کاهش هدررفتها انجام میشود. پس از خنکسازی محصول, ضایعات و محصولات اضافی برش داده میشود تا بتوان از آنها در تولید مجدد مواد اولیه استفاده کرد. این فرآیند نه تنها به بهبود کیفیت نهایی محصول کمک میکند, بلکه میتواند هزینههای عملیاتی را کاهش داده و سودآوری را افزایش دهد.

مزایای برش ضایعات:

- کاهش هدررفت مواد اولیه

- بهبود کیفیت نهایی محصول

- افزایش بهرهوری تولید

- کاهش هزینههای عملیاتی

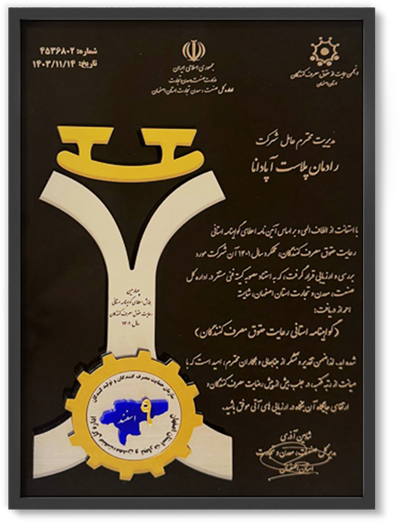

کنترل کیفیت و بستهبندی در تولید مخزن پلی اتیلن

بازرسی و کنترل کیفیت

در فرآیند تولید مخازن پلی اتیلن, بازرسی و کنترل کیفیت نقش حیاتی را ایفا میکند. از لحظه ورود مواد اولیه به کارخانه, این واحد با استفاده از تجهیزات پیشرفته و پروتکلهای استاندارد, تمامی مراحل تولید را تحت نظارت قرار میدهد. هدف اصلی این بخش اطمینان از تولید محصولاتی است که نه تنها استانداردهای کیفیت را رعایت میکنند, بلکه آماده عرضه به بازار هستند. کنترل کیفیت شامل بازرسیهای میکروبی, فیزیکوشیمیایی و مکانیکی میشود که هر کدام به نحوی خاص به تضمین کیفیت نهایی محصول کمک میکنند.

بستهبندی نهایی

بستهبندی نهایی یکی از مراحل کلیدی در فرآیند تولید مخازن پلی اتیلن است. در این مرحله, محصول نهایی تحت کنترل دقیق قرار میگیرد تا از نظر کیفیت, بهداشت و ایمنی مورد تایید قرار گیرد. آزمایشگاهها با استفاده از دستگاههای پیشرفته و پروتکلهای استاندارد, تستهای مختلفی را انجام میدهند تا اطمینان حاصل شود که محصولات نهایی هیچ گونه آلودگی یا نقصی ندارند. این بخش از فرآیند تولید همچنین شامل نظارت بر شرایط محیطی و بهداشت کارگاهها است تا ایمنی و کیفیت محصول نهایی حفظ شود.

تستهای میکروبی و فیزیکوشیمیایی

- تستهای میکروبی: این آزمایشها به منظور اطمینان از عدم وجود هرگونه آلودگی میکروبی در محصول نهایی انجام میشوند.

- تستهای فیزیکوشیمیایی: این تستها مشخصات فیزیکی و شیمیایی محصول را بررسی کرده و مطابقت آن با استانداردهای تعیین شده را تایید میکنند.

آمادهسازی برای ارسال

پس از تکمیل مراحل کنترل کیفیت و بستهبندی, آمادهسازی برای ارسال به بازار آغاز میشود. در این مرحله, تمامی مستندات و نتایج آنالیز توسط مدیر کنترل کیفیت بررسی میشوند تا اطمینان حاصل شود که محصولات با کیفیت بالا به دست مشتریان میرسند. این نظارت شامل بررسی شرایط حمل و نقل و نگهداری محصولات نیز میشود تا از سلامت و کیفیت محصول در هنگام رسیدن به مشتریان اطمینان حاصل گردد. وجود یک سیستم کنترل کیفیت کارآمد و جامع از عوامل کلیدی موفقیت هر شرکت تولیدکننده مخازن پلی اتیلن محسوب میشود.

کاربردهای مخازن پلی اتیلن تولید شده

صنایع مختلف

مخازن پلی اتیلن به دلیل ویژگیهای فیزیکی و شیمیایی منحصر به فردشان, در طیف گستردهای از صنایع مورد استفاده قرار میگیرند. این مخازن به دلیل طراحی بدون درز و مقاومت بالا در برابر اشعه ماوراء بنفش, برای ذخیرهسازی آب و مایعات مختلف بسیار مناسب هستند. در زیر به برخی از صنایع که از این مخازن بهره میبرند اشاره شده است:

صنعت کشاورزی

در صنعت کشاورزی, این مخازن برای ذخیره و توزیع آب آبیاری به کار میروند. ظرفیتهای مختلف این مخازن, از 1000 لیتر تا 100000 لیتر و بیشتر, امکان ذخیرهسازی مقادیر زیادی از آب را فراهم میکند که برای مزارع بزرگ و کوچک بسیار حیاتی است.

صنعت غذایی

صنعت غذایی نیز از مخازن پلی اتیلن برای ذخیره مواد اولیه و محصولات نهایی استفاده میکند. این مخازن به دلیل مقاومت در برابر خوردگی و قابلیت شستشو, انتخابی ایدهآل برای ذخیرهسازی مواد غذایی و نوشیدنیها هستند.

صنعت شیمیایی

در صنعت شیمیایی, مخازن پلی اتیلن برای ذخیره مواد شیمیایی مختلف به کار میروند. مقاومت بالا در برابر خوردگی و واکنشهای شیمیایی, این مخازن را به گزینهای مناسب برای این صنعت تبدیل کرده است.

صنعت ساختمانی

در صنعت ساختمانی, مخازن پلی اتیلن برای ذخیره و حمل و نقل آب و دیگر مایعات مورد نیاز استفاده میشوند. وزن سبک و قابلیت حمل آسان این مخازن, آنها را به انتخابی مناسب برای پروژههای ساخت و ساز تبدیل کرده است.

ویژگیهای مخازن تولید شده توسط شرکت رادمان پلاست

شرکت رادمان پلاست با بهرهگیری از فناوریهای پیشرفته و مواد اولیه با کیفیت, مخازن پلی اتیلن با ویژگیهای برجستهای تولید میکند که در زیر به برخی از این ویژگیها اشاره شده است:

مقاومت بالا در برابر ضربه و خوردگی

مخازن تولید شده توسط شرکت رادمان پلاست دارای مقاومت بالایی در برابر ضربه و خوردگی هستند. این ویژگیها باعث میشود که این مخازن در شرایط محیطی سخت و در مواجهه با مواد شیمیایی مختلف, دوام بالایی داشته باشند.

وزن سبک و قابلیت حمل و نقل آسان

وزن سبک این مخازن, حمل و نقل آنها را بسیار آسان میکند. این ویژگی به ویژه در پروژههایی که نیاز به جابجایی مکرر مخازن دارند, بسیار کاربردی است.

ضد لغزش و قابلیت شستشو

مخازن پلی اتیلن تولید شده توسط رادمان پلاست دارای خاصیت ضد لغزش هستند که استفاده از آنها را در شرایط مختلف محیطی ایمنتر میکند. علاوه بر این, قابلیت شستشوی آسان این مخازن, آنها را به گزینهای بهداشتی و مناسب برای ذخیرهسازی مایعات مختلف تبدیل کرده است.

سازگاری با محیط زیست

یکی دیگر از ویژگیهای برجسته مخازن پلی اتیلن رادمان پلاست, قابلیت بازیافت آنهاست. این ویژگی, این مخازن را به گزینهای سازگار با محیط زیست تبدیل کرده و نقش مهمی در کاهش ضایعات پلاستیکی ایفا میکند.

به طور کلی, مخازن پلی اتیلن تولید شده توسط شرکت رادمان پلاست به دلیل ویژگیهای منحصربهفرد و کیفیت بالا, انتخابی مناسب برای تأمین نیازهای ذخیرهسازی در صنایع مختلف به شمار میروند.

تولید مخزن پلی اتیلن در رادمان پلاست

تولید مخازن پلی اتیلن یک فرآیند پیچیده و چند مرحلهای است که از انتخاب دقیق مواد اولیه تا کنترل کیفیت نهایی محصول را شامل میشود. این فرآیند با انتخاب مواد اولیه مناسب آغاز میشود که امکان ساخت مخازن بدون درز و یکپارچه را فراهم میکند. در مرحله بعد, فرآیند قالبگیری و چرخش با دقت بالا انجام میشود تا پودر پلی اتیلن بهطور یکنواخت در قالب توزیعشدهو مخازن با خواص مکانیکی و حرارتی مطلوب تولید شوند. پس از خروج قالبها از کوره و عملیات خنکسازی, محصولات اضافی برش داده میشود تا به چرخه تولید بازگردند. در نهایت, بازرسی و کنترل کیفیت دقیق بر روی محصولات انجام میشود تا اطمینان حاصل شود که مخازن تولیدشدهاز استانداردهای لازم برخوردار هستند. مخازن پلی اتیلن به دلیل ویژگیهای فیزیکی و شیمیایی منحصر به فردشان, در صنایع مختلف کاربردهای گستردهای دارند, از جمله در ذخیرهسازی مواد غذایی و نوشیدنیها به دلیل مقاومت بالا در برابر خوردگی و قابلیت شستشو. به این ترتیب, این مخازن به عنوان یکی از بهترین گزینهها برای ذخیرهسازی و حملونقل مواد مختلف شناخته میشوند.